A részecskekeménység az egyik olyan minőségi mutató, amelyre minden takarmánygyártó nagy figyelmet fordít. Az állat- és baromfitakarmányokban a nagy keménység rossz ízűséget okoz, csökkenti a takarmányfelvételt, és még szájfekélyt is okozhat szopós sertéseknél. Ha azonban a keménység alacsony, a portartalom nő. A nagy, különösen a közepes és nagyméretű sertés és közepes kacsa pellet baromfitakarmányok alacsony keménysége kedvezőtlen minőségi tényezőket okoz, például a takarmány osztályozását. Hogyan biztosítható, hogy a takarmány keménysége megfeleljen a minőségi előírásoknak? A takarmánytermék keménysége a takarmányképlet beállításán túl a takarmány előállítása A feldolgozási technológia döntően befolyásolja a pellet takarmány keménységét.

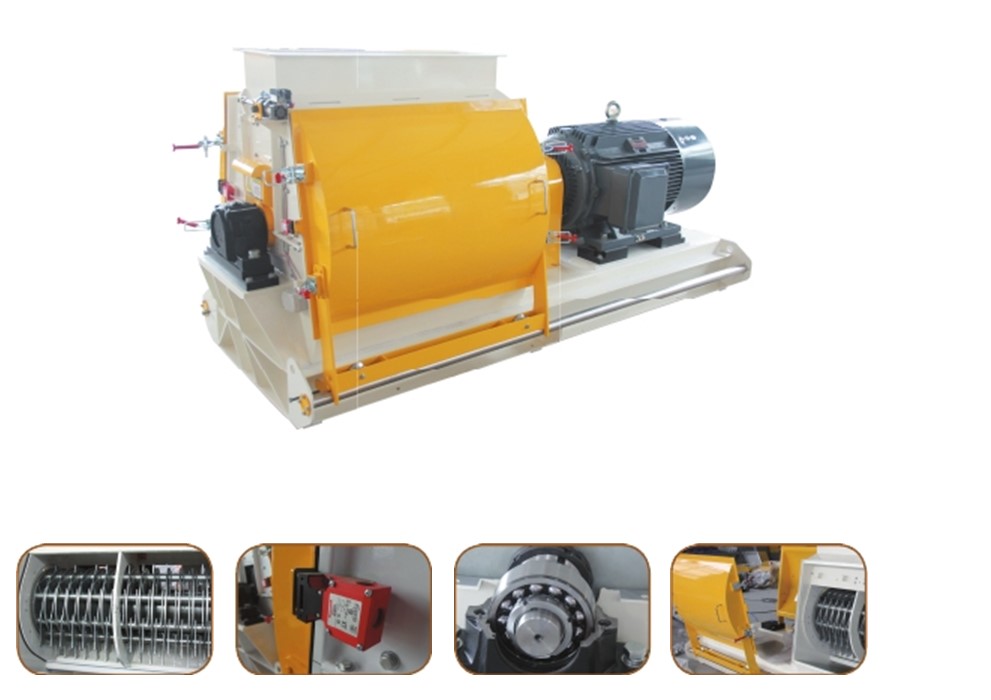

1. Az őrlési folyamat hatása a részecskék keménységére.

Az őrlési folyamatban a szemcsekeménységben meghatározó szerepet játszik az alapanyagok őrlési szemcsemérete: Általánosságban elmondható, hogy minél finomabb az alapanyag őrlési szemcsemérete, annál könnyebben kocsonyásodik el a keményítő a kondicionálás során, és annál erősebb a kötőhatás a pelletekben. Minél nehezebb eltörni, annál nagyobb a keménység. A tényleges gyártás során a zúzószemcseméret-követelményeket megfelelően be kell állítani a különböző állatok termelési teljesítményéhez és a gyűrűs matrica nyílásának méretéhez.

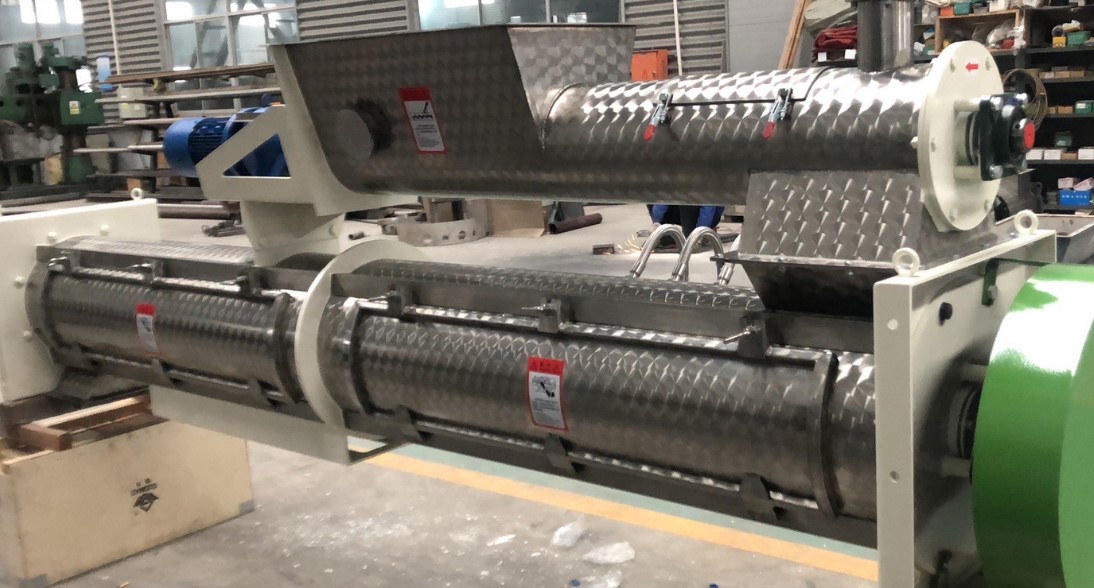

2. A puffadási folyamat hatása a részecskék keménységére

A nyersanyagok puffadásos kezelésével eltávolíthatók az alapanyagokban lévő méreganyagok, elpusztíthatók a baktériumok, eltávolíthatók a káros anyagok, denaturálhatók az alapanyagokban lévő fehérjék, a keményítő teljesen kocsonyásodhat. A puffasztott nyersanyagokat jelenleg elsősorban kiváló minőségű szopós sertéstakarmányok és speciális vízi terméktakarmányok gyártása során használják fel. Speciális vízi termékeknél az alapanyagok felfújása után megnő a keményítő kocsonyásodási foka és a képződött részecskék keménysége is, ami jót tesz a részecskék vízben való stabilitásának javításában. A szopóssertés takarmányhoz a részecskéknek ropogósnak és nem túl keménynek kell lenniük, ami előnyös a szopós sertés takarmányozása szempontjából. A puffasztott szopós malac pelletek keményítő kocsonyásodásának magas foka miatt azonban a takarmányszemcsék keménysége is viszonylag nagy.

3. Adja hozzá az olajbefecskendezési folyamat hatását a takarmány keménységére.

A nyersanyagok keverése javíthatja a különböző szemcseméretű komponensek egységességét, ami előnyös a részecskekeménység alapvetően egyenletes megőrzéséhez és a termék minőségének javításához. A kemény pellet takarmány gyártása során 1-2% nedvesség hozzáadása a keverőbe segít javítani a pellet takarmány stabilitását és keménységét. A nedvesség növekedése azonban negatív hatással van a részecskék szárítására és lehűlésére. A termék tárolását sem segíti elő. A nedves pellet takarmány gyártása során akár 20-30% nedvességet is adhatunk a porhoz. Könnyebb körülbelül 10% nedvességet adagolni a keverési folyamat során, mint a kondicionálás során. A nagy nedvességtartalmú anyagokból előállított granulátumok alacsony keménységűek, nedvesek és puhák, jó ízűek. Ez a fajta nedves pellet takarmány nagyméretű tenyésztési vállalkozásokban használható. A nedves pelleteket általában nehéz tárolni, és általában a gyártás után azonnal meg kell etetni. Az olaj hozzáadása a keverési folyamat során a takarmánygyártó műhelyekben általánosan használt olajadagolási eljárás. 1-2%-os zsír hozzáadása csekély hatással van a részecskék keménységének csökkentésére, míg 3-4%-os zsír hozzáadása jelentősen csökkentheti a részecskék keménységét.

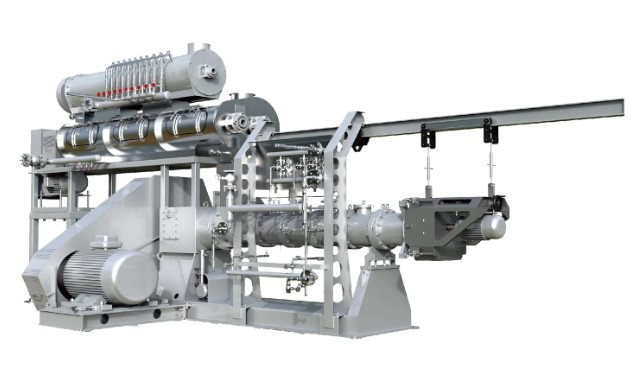

4. A gőzkondicionálás hatása a részecskék keménységére.

A gőzkondicionálás kulcsfontosságú folyamat a pellettakarmány-feldolgozásban, és a kondicionáló hatás közvetlenül befolyásolja a pellet belső szerkezetét és megjelenési minőségét. A gőz minősége és a kondicionálási idő két fontos tényező, amelyek befolyásolják a kondicionáló hatást. A kiváló minőségű száraz és telített gőz több hőt biztosít az anyag hőmérsékletének növeléséhez és a keményítő zselatinizálásához. Minél hosszabb a kondicionálási idő, annál nagyobb a keményítő kocsonyásodási foka. Minél nagyobb az érték, annál sűrűbb a részecskeszerkezet az alakítás után, annál jobb a stabilitás és annál nagyobb a keménység. A haltakarmányokhoz általában két- vagy többrétegű kabátokat használnak a kondicionáláshoz, hogy növeljék a kondicionálási hőmérsékletet és meghosszabbítsák a kondicionálási időt. Kedvezőbben javítja a haltakarmány részecskék stabilitását a vízben, és a részecskék keménysége is ennek megfelelően nő.

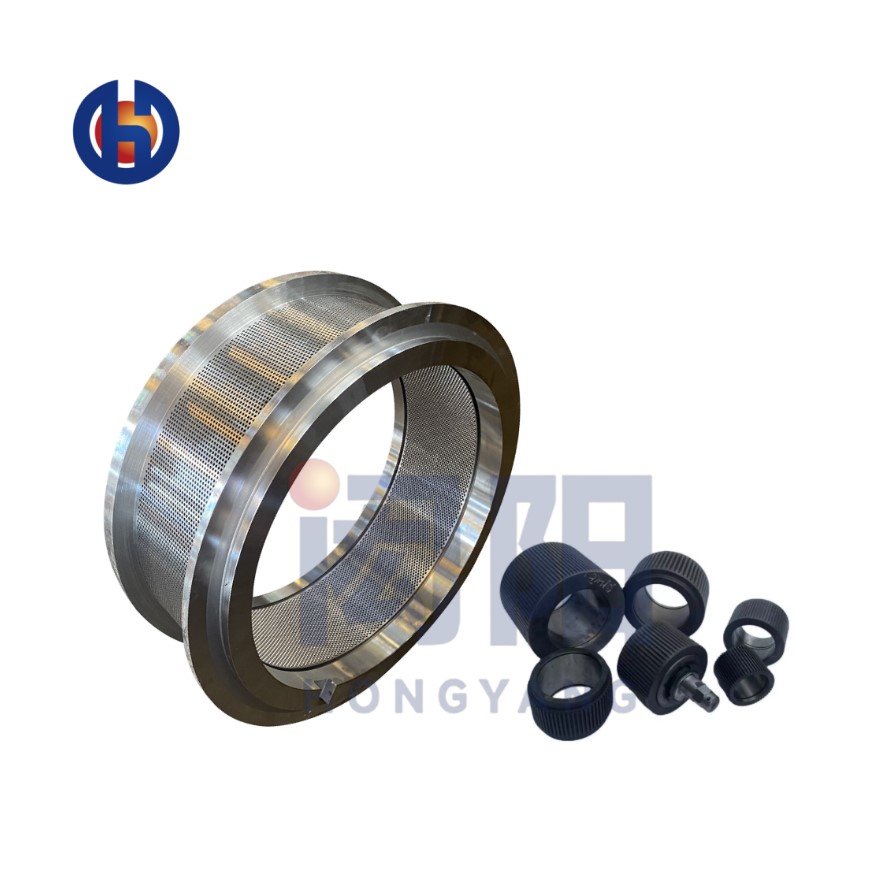

5. A gyűrűs szerszám hatása a részecskék keménységére.

Az olyan műszaki paraméterek, mint a takarmánypellet-malom gyűrűs szerszámának nyílása és kompressziós aránya, befolyásolják a pellet keménységét. Az azonos nyílású, de eltérő tömörítési arányú gyűrűs matricák által alkotott pellet keménysége a tömörítési arány növekedésével jelentősen megnő. Megfelelő tömörítési arányú gyűrűs szerszám kiválasztása megfelelő keménységű részecskéket eredményezhet. A részecskék hossza jelentősen befolyásolja a részecskék nyomástartó képességét. Azonos átmérőjű részecskéknél, ha a részecskéknek nincs hibája, minél hosszabb a részecskehossz, annál nagyobb a mért keménység. A vágó helyzetének beállításával a megfelelő részecskehossz fenntartása érdekében a részecskék keménysége alapvetően állandó marad. A részecske átmérője és keresztmetszeti alakja bizonyos hatással van a részecskék keménységére is. Ezenkívül a gyűrűs szerszám anyaga bizonyos hatással van a pelletek megjelenési minőségére és keménységére is. Nyilvánvaló különbségek vannak a hagyományos acél gyűrűs matricák és a rozsdamentes acél gyűrűs szerszámok által előállított pellet betáplálás között.

6. Az utópermetezési folyamat hatása a szemcsekeménységre.

A takarmánytermékek tárolási idejének meghosszabbítása és a termékminőség bizonyos időn belüli javítása érdekében a takarmányrészecskék szükséges szárítására és hűtésére van szükség. A részecskék keménységének mérése során, ugyanazon termék részecskéinek keménységének többszöri, különböző hűtési idővel történő mérésével azt találtuk, hogy az alacsony keménységű részecskéket nem befolyásolja jelentősen a hűtési idő, míg a nagyobb keménységű részecskéket a hűtési idővel nő. Az idő növekedésével a részecskék keménysége csökken. Ennek oka az lehet, hogy a részecskék belsejében lévő víz elvesztésével a részecskék ridegsége növekszik, ami befolyásolja a részecskék keménységét. Ugyanakkor a részecskék nagy légtérfogattal gyors, kis légtérfogattal lassú hűtése után azt találták, hogy az előbbi keménysége kisebb, mint az utóbbié, és a részecskék felületi repedései megnőttek. Érdemes megemlíteni azt is, hogy a nagyméretű kemény részecskék kis részecskékre történő aprítása jelentősen csökkentheti a részecskék keménységét.

Feladás időpontja: 2024. március 14