1. Az antibiotikummentes korszak eljövetelével fokozatosan adják a pellet takarmányokhoz a hőérzékeny anyagokat, például a probiotikumokat. Ennek eredményeként a takarmánygyártási folyamat során a hőmérséklet is nagyon fontos hatással lesz a pellet takarmányok minőségére. Ha túl magas a hőmérséklet a pellet takarmány előállítása során, az elpusztítja a hőre érzékeny anyagokat, például a probiotikumokat. Ha a hőmérséklet túl alacsony, a pellet takarmányban lévő baktériumok nem sterilizálódnak teljesen, ami pellettakarmány előállítását eredményezi. A minőség nem megfelelő. Ezért a hőmérséklet vizsgálatra gyakorolt hatásának elkerülése érdekében ennek a tesztnek a temperálási hőmérséklet és a szerszámnyílás méretarányának a befolyását kell tanulmányoznia a pellettakarmány feldolgozási minőségére alacsony hőmérsékleti körülmények között, hogy megvizsgálja a pellettakarmány-pellet előállítását megfelelő körülmények között a nyersanyagok érlelése után. Megtelt-e, és megfelel-e a részecskeminőség-vizsgálatra vonatkozó szabványoknak. A kísérlet fő célja, hogy bizonyos elméleti útmutatást adjon az állati pellet takarmány előállításához.

2.1 A kísérleti diéta és a pellet alapanyagok fő összetevői: kukorica, halliszt, só, metionin, treonin, stb. A kukoricát 11,0 mm-es finom szemcsékre kell aprítani, majd a tápanyagigénynek megfelelően arányosítani az alapanyagokat, majd érlelni. Lehűlés után hőérzékeny anyagokat, például probiotikumokat adnak hozzá, és végül részecskékké temperálják. A kondicionált takarmánypelletek hőmérséklete általában 60, 50, 40 és 30 °C, a szerszámfuratok hossza és átmérője pedig általában 7:1, 6:2 és 10:1, és 300 mg/kg probiotikus anyagot adnak hozzá a vizsgálati anyagok alapján. , és a pellet takarmány hőmérsékletét is mérsékelni kell a probiotikumok aktivitásának védelme érdekében. Ezenkívül minden egyes kilogramm pellet takarmányhoz bizonyos vitaminokat kell adni, hogy a pellet takarmány tápelemei megfeleljenek a nemzeti takarmánykövetelményeknek.

2.2 Mintavétel és mintavétel

Az előállított pellettakarmány minősítettsége érdekében a pellettakarmány előállítása után véletlenszerűen kell kiválasztani a pellettakarmányt minőségellenőrzés céljából.

2.3 A minőségellenőrzés szabványai és módszerei

2.3.1 A keményítő kocsonyásodási foka

A pellet takarmányminták keményítő kocsonyásodási fokának vizsgálatakor a munkatársak amilázt használhatnak annak kimutatására. Adjunk amilázt a keményítőhöz, és számítsuk ki az amiláz és a keményítő közötti kémiai reakciót. Végül adjunk hozzá jódoldatot, és a kémiai reakció eredményének színmélysége alapján ítéljük meg a keményítő kocsonyásodásának mértékét.

2.3.2 Takarmánypellet keménysége

A pellet takarmány minőségének teszteléséhez a keménységét is meg kell vizsgálni. A pellet takarmány keménységi szabványának hivatkoznia kell a vonatkozó információkra.

2.3.3 A pellet takarmány tolerancia indexe

Helyezze a pellet adagolót a forgódobozba, és forgassa 50 fordulat/perc sebességgel 20 percig. Leállítás után vegye ki a pellettakarmányt, majd mérje le a pellettakarmány maradék tömegét és fejezze ki m-ben.

3. vizsgálati eredmények

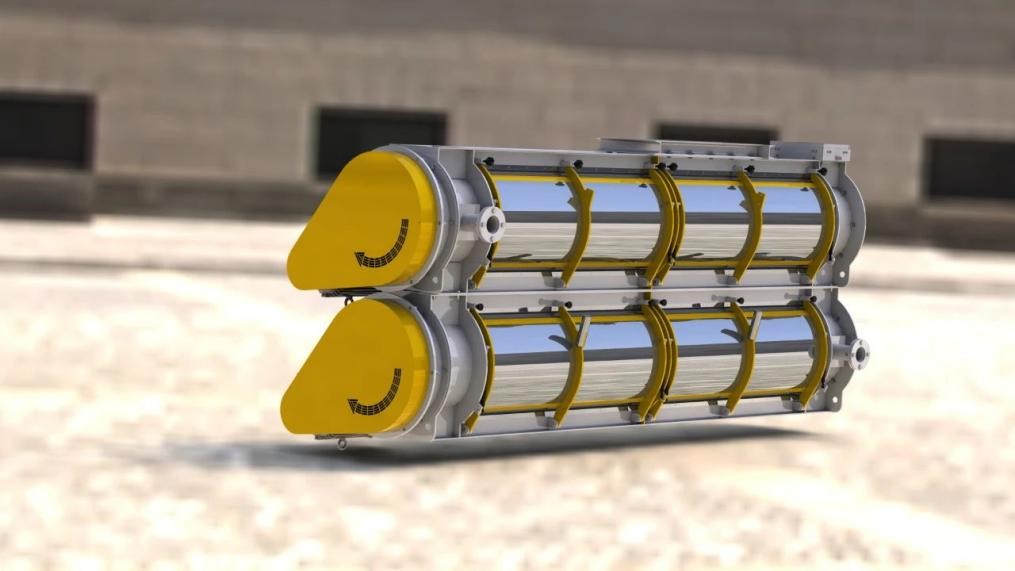

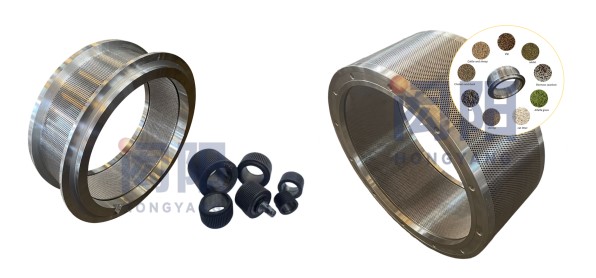

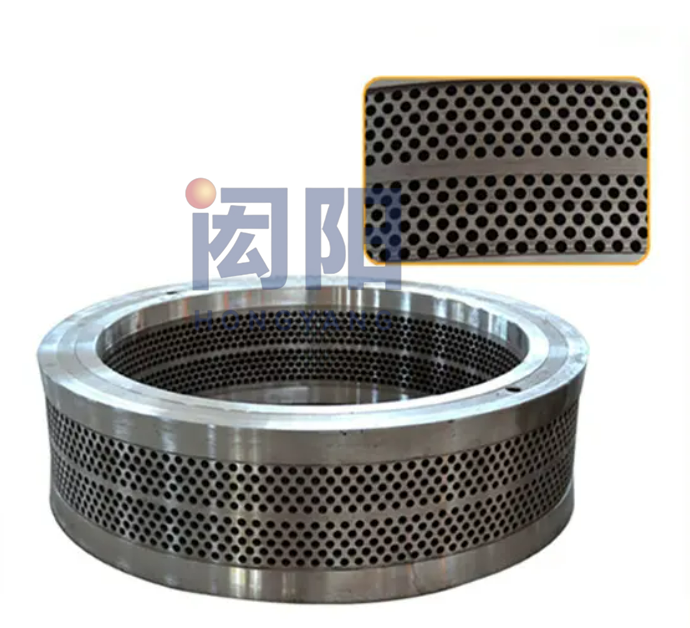

3.1 A takarmányminőség, a hőmérséklet és a furatátmérő arányának hatása a pellettakarmány minőségére és keménységére. Ez a kísérlet elsősorban a pellet takarmány minőségének változási mintázatát vizsgálja alacsony hőmérsékleti körülmények között. A fő alapanyagok közé tartozik a kukorica, szójaliszt stb., amelyeket feldolgoznak és érlelnek. Ezt követően alacsony hőmérsékleten granulálják. Megállapítást nyert, hogy a pellettakarmány minőségét nem csak az alapanyagok aránya befolyásolja, hanem a feldolgozógép szerszámfuratának átmérője is. Ha a pellet takarmány előállításának hőmérséklete magasabb, akkor a gép membránfuratának átmérőjéhez és hosszához viszonyított arány nagyobb, és az előállított pellet takarmány keménysége is nagyobb, de ez befolyásolja a takarmányban lévő probiotikumok aktivitását, és a pellet takarmány előállításához felhasznált teljesítmény is ennek megfelelően nő. A vizsgálati eredmények azt mutatják, hogy ahhoz, hogy az előállított pellet takarmány minősége elérje a szabványt, ilyen gyártási körülmények között kell előállítani.

3.2 A kondicionálási hőmérséklet és a szerszámfurat átmérőjének hatása a keményítő kocsonyásodási fokára a pellettakarmányban. Kísérleti vizsgálatok sorozata után azt találták, hogy a mechanikai kondicionálás hőmérséklete és a szerszámfurat átmérője nagyon fontos hatással van a pellet betáplált keményítő kocsonyásodási fokára. Azonos hőmérsékleti feltételek mellett minél kisebb a szerszámfurat átmérője, annál nagyobb hatást gyakorol a pellet betáplálásában lévő keményítő kocsonyásodási fokára.

3.3. A temperálási hőmérséklet és a szerszámfurat átmérő/hossz arányának hatása a probiotikumok visszatartási fokára a granulátumban. Egy sor kísérlet után kiderült, hogy a probiotikumok aktivitását nagyban befolyásolja a hőmérséklet. Ha túl magas a hőmérséklet a pellet takarmány előállítása során, az közvetlenül csökkenti a probiotikumok aktivitását. Ezért a pellettakarmány gyártási folyamata során a probiotikumok visszatartásának és a pellettakarmány minőségi vizsgálati szabványainak betartása érdekében a pellettakarmányt alacsony hőmérsékletű körülmények között kell előállítani.

4. Következtetés

Ezzel a teszttel megállapítható, hogy a pellet takarmányban lévő probiotikumok minőségét, keménységét és számát nem csak a gyártási hőmérséklet befolyásolja, hanem a szerszámfurat átmérője is. Egy sor vizsgálat során kiderült, hogy az érett nyersanyagok használata a pellettakarmányok alacsony hőmérsékleten történő előállításához elősegíti a pellettakarmány minőségének és keménységének javítását; azonos hőmérsékleti feltételek mellett minél nagyobb a szerszámfurat átmérő aránya, annál jobb a pellettermelés. Az etetési folyamat során felhasznált energia magasabb. Kísérletek során kiderült, hogy a pellet takarmány előállítására az optimális megoldás a 6:1 szerszámfurat átmérő arányú berendezés alkalmazása 65°C hőmérsékleten a legjobb minőségű pellet takarmány előállításához.

Feladás időpontja: 2024. január 10